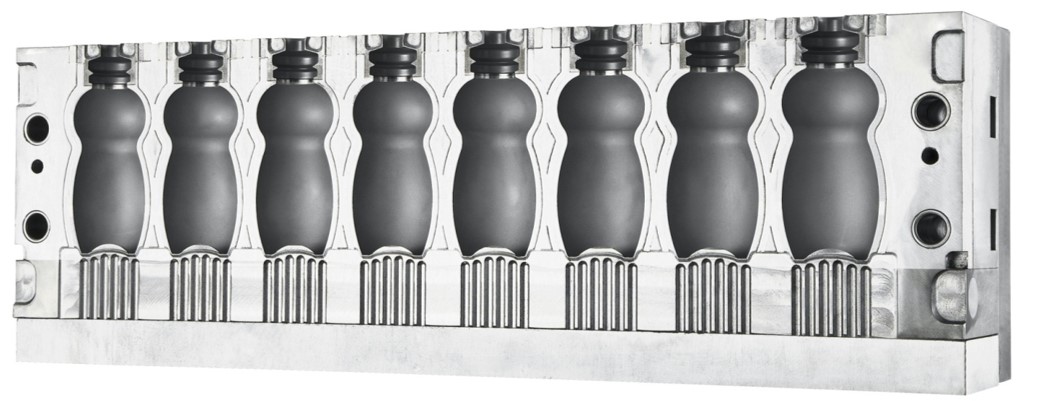

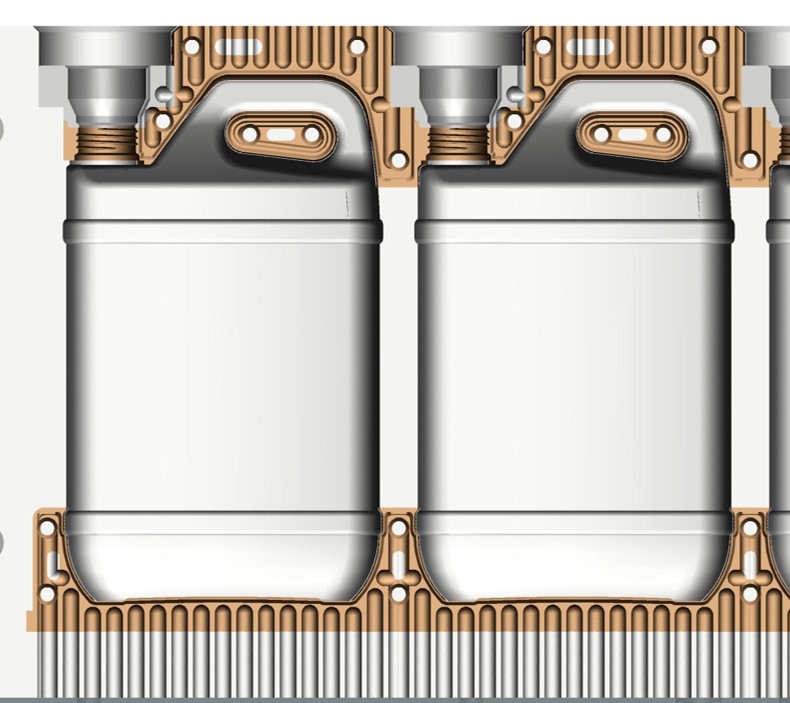

由于吹塑成型过程中的合模压力和吹塑压力相对较低,因此吹塑模具不需要使用具有极高抗拉强度的材料。

常用的吹塑模具材料包括钢、铝及其合金、铍铜合金等。

钢:

钢以其高硬度、优异的耐磨性和高抗拉强度而著称。钢制模具的使用寿命可超过1000万次,尤其适用于生产量大、生产周期长的产品,以及需要较高强度的剪口部分。对于某些具有腐蚀性的塑料,如PVC,建议使用不锈钢来制造模具。

铝和铝合金:

铝具有出色的导热性、良好的机械加工性和延伸性,以及轻质的特点。但其硬度较低,容易磨损。通常采用铝合金,以提高耐磨性。铝合金模具的使用寿命可达200万次。然而,由于硬度不足,含有剪口组件的模具不宜使用铝合金。

铍铜合金:

铍铜合金是一种常用的材料,它具有良好的导热性、硬度、耐磨性、耐腐蚀性(尤其适合PVC吹塑模具),以及优异的机械韧性。主要缺点是成本较高、密度较大,且机械加工时间较长。因此,铍铜合金通常用作镶件,特别是在剪口部分,既能节省成本又能获得良好的效果。

其他材料:

- 锌合金:锌合金导热性好,成本低,易于铸造和机械加工,常用于制造形状不规则的聚乙烯容器模具,但耐腐蚀性略差。

- 锌镍铜合金:这种合金的热导率介于铜铝合金和铝合金之间,但硬度比铍铜合金低。

- 低熔点合金:使用低熔点合金制造模具具有制造周期短、成本低的优势,适合小批量、快速变化的产品需求。