模具制造过程是一个复杂的过程,从设计、加工、装配、调试等步骤,最后才能真正的投入使用,在整个生命周期中,影响模具质量的因素主要有以下几个方面:

1、模具钢材

① 吹塑材料的要求—不同的塑料要选用不同的钢材,如耐腐蚀的要求。

② P20/2738/H13/2344材质。

③热处理。模具的表面处理也是非常重要。氮化—能够增强钢材的表面硬度,有效延长模具寿命;电镀—能对模具钢材进行有效改性,对一些需要高亮度的和耐腐蚀的塑件可以利用电镀来增强和改进钢材的性能。

2、结构设计

合理的模具结构能有效延长模具寿命和保证模具的顺利生产。提高效率,降低成本

3、模具加工

合理的工艺安排能加快生产周期,缩短加工时间,有效节省成本。而且更重要的是精确合理的加工能够保证模具在生产过程的稳定和延长寿命。

4、标准件

标准件虽然不直接参与成型,但却控制着整个模具的运行。好的标准件应该能够耐磨,够硬,精度高,不宜变形。

5、对碰(飞模)

对碰靠的是模具钳工的经验,通过对碰还能对模具的其他问题进行改进和完善。所以它是一项综合性的工作。

6、抛光/皮纹

抛光还能对模具动作起到帮助和补充的作用,尤其对脱模非常有意义。往往一些模具生产不顺利就是因为打光不到位,阻力过大,脱模困难,甚至顶白,顶裂等。

7、模具装配

模具装配就如同组装机器一样,每一个部件,每个螺钉都不能出错,否则后果会相当严重,轻则导致产品缺陷,影响生产,重则彻底损害模具,造成报废。

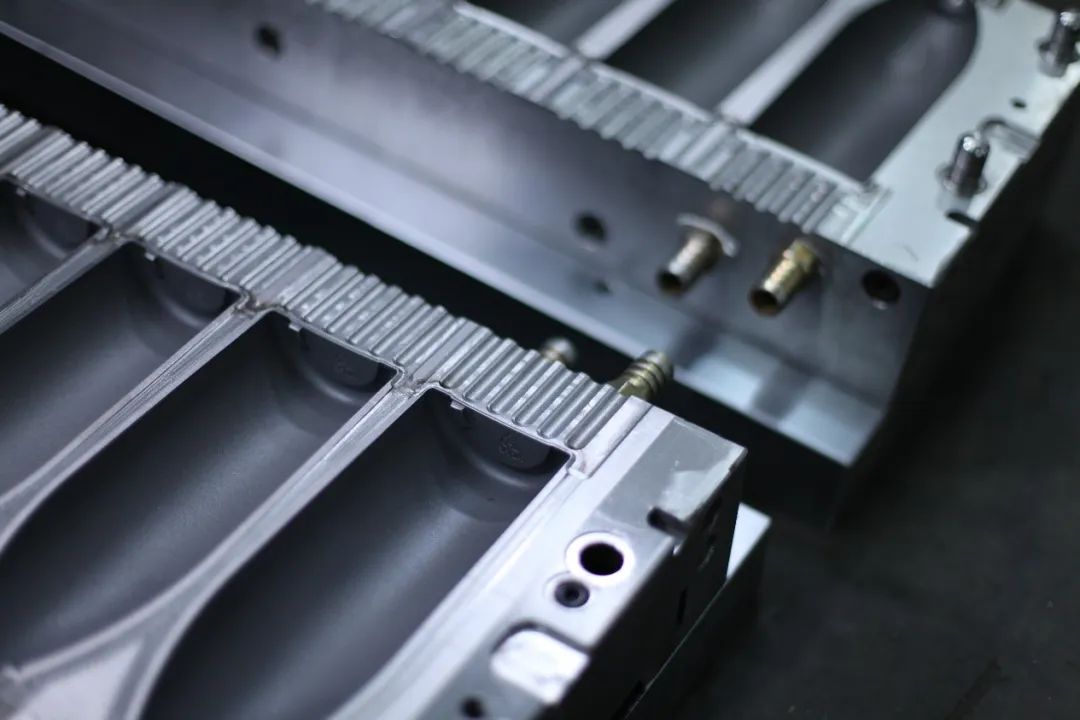

8、冷却水路

优良的水路设计尤为重要,包括水路的排布密度、直径、相互之间的链接等。

9、模具维护

模具维护主要是生产过程中的维护和保养,如果长期不用又不加保养的话就可能导致模具报废掉。所以每次模具使用后都要进行全面的保养,特别的是成型部分的防锈,主要动作部件的防锈。所以一定要保证模具的干燥,然后再刷一层油保护。