PQ液压系统

VS

伺服电机控制液压系统

液压系统主要分为传动系统和控制系统。液压传动系统的主要功用是传递动力和运动,输送液压油,液压油进入油缸的腔内,控制油缸活塞杆伸出或缩回来执行各种动作。

如图示,油缸右边部分带活塞杆为有杆腔,另外一边为无杆腔。当液压油进入无杆腔,活塞杆被推出;当液压油进入有杆腔,活塞杆被退回。

一、i普通PQ液压系统的主要核心元件

信源三相异步电机、海特克双联叶片泵、油研比例压力流量阀、比例放大板。

信源三相异步电机

油研比例压力流量阀

海特克双联叶片泵

比例放大板

二、普通PQ液压系统

* 三相异步电机恒定转速带动双联叶片泵向系统供油,通过电磁溢流阀控制系统的卸荷与否;

* 通过比例压力阀和比例流量阀分别调定系统的压力和流量;

* 电机持续耗电

* 伺服电机控制液压系统的主要核心元件:

台达伺服电机、台达伺服控制器、Sunny内啮合齿轮泵、压力传感器

台达液压伺服电机

压力传感器

台达伺服驱动器

Sunny内啮合齿轮泵

三、伺服电机控制液压系统

* 采用容积控制方式

* 控制系统采集电机转速与压力信号,通过 伺服控制器控制伺服电机的转速来达到控制系统压力和流量的大小;

* 伺服液压系统可有效抑制油温上升,实现油冷机的小型化,液压动作稳定可靠、节能高效的优越性能,比传统液压机节电达30%~60%。

* 2015+多年市场应用验证,系统稳定,可靠耐用

01

低耗能

应用在5L吹瓶机上(搭配100L液压油箱),在生产相同的工况下,伺服液压系统相对于PQ液压系统节能27%。

02

稳定可靠

动力系统功率配置充足,系统稳定,可靠耐用。

操作简单,实现预计的压力、流量控制按照压力(Pi)、流量(Qi)的设定运作。

03

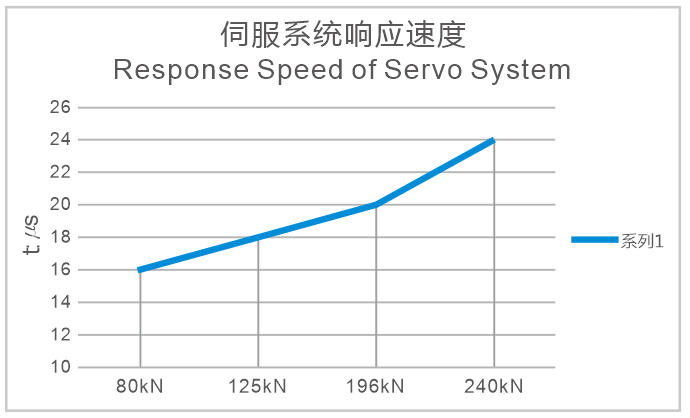

响应快

系统响应速度进一步提升。以10L吹瓶机,搭载120油缸,提供196KN锁模力时响应时间约为24μs。

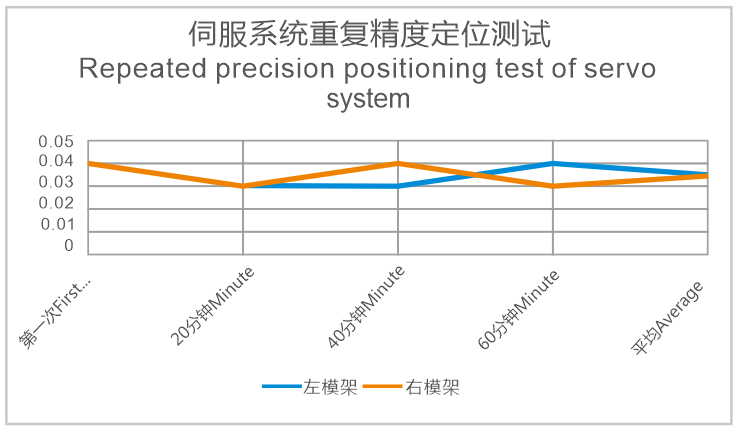

伺服系统重复精度定位测试

伺服系统响应速度测试

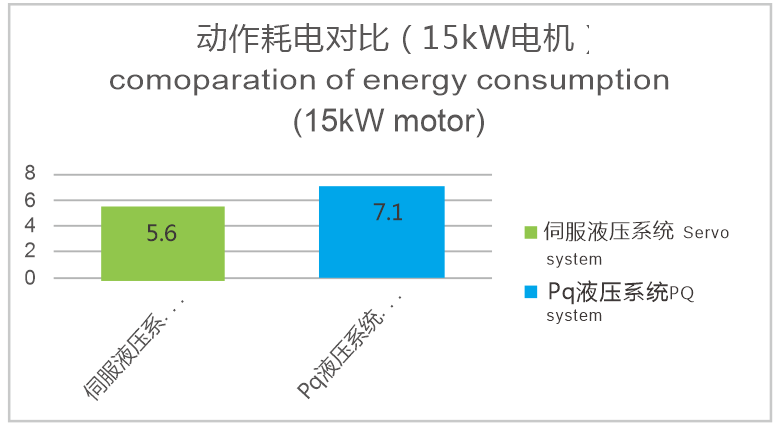

动作耗电对比测试

伺服液压系统节能效果

一、伺服液压系统(58UG)测试记录:

泵的排量32ml/rpm,空循环10.5S测试,液压电机耗电5.06Kw/h与PQ液压系统比对,节能效果达27%。

二、伺服液压系统(68UG)测试记录:

泵的排量40ml/rpm ,空循环13.5S测试,液压电机耗电5.6Kw/h与PQ液压系统比对,节能效果达32%。

(以上数据基于U系列的测试结果)